A kovácsolás műveletei

A kovácsolás alapműveletei

A kovács alapműveletek képezik a kézi és a gépi szabadkézi kovácsolás technológiai alapját. E műveletek segítségével félkész vagy teljesen kész alkatrészeket, egyéb szerkezeti részeket kovácsolhatunk. Az alapműveletek számát mindig a kovácsolandó darabok alakja, bonyolultsága határozza meg. Ha pl. a darab rövid, akkor nyújtjuk, ha vékony, akkor zömítjük stb. Az előbbi esetekben nyújtást, zömítést csak egyenként (külön-külön) végezzük.

A kovácsmunkák folyamán legtöbb esetben összekapcsoljuk az egyes műveleteket, és úgy kovácsoljuk az egyszerű és bonyolult darabokat is. A kovács míg elkészíti tűzifogóját, a következő műveleteket végezheti: nyújtás, lyukasztás, beszabás, gömbölyítés, szegecselés, simítás stb.

Világosan látható, hogy a kovács alapműveletek különböző technológiai fogások formájában fordulnak elő. A szabadalakító kézi és gépi kovácsolás technológiájában elmondhatjuk, hogy a legtöbb esetben egyszerre többfajta műveletet hajt végre a kovács. Ezeket a műveleteket alapműveleteknek nevezzük:

– nyújtás, szélesítés

– zömítés

– lyukasztás, hasítás

– vágások módozatai

– hajlítás, csavarás

A kovácsolás műveletei

Kovács- vagy tűzihegesztés

Az ipar rohamos fejlődésével a hegesztés az élet majd minden területén elterjedt. Ma már elképzelhetetlen a korszerű gép-acélszerkezetek gyártása, azok javítása hegesztés nélkül. Ennek különböző módjai használatosak az iparban. A hegesztett szerkezetek könnyebbek, olcsóbbak és gyorsabban készíthetők el a szegecselt vagy csavarozott szerkezeteknél.

Hegesztéskor az anyagok kötőelem nélkül, kizárólag egybeolvasztással – molekulárisan – kötődnek össze. Ezért a hegesztést az oldhatatlan kötőelemekhez soroljuk. A kötés értékét az egybeolvasztás tökéletessége határozza meg.

Csak azok a fémek hegeszthetők jól, melyeknek molekuláris szerkezete közel azonos. Többnyire fémeket hegesztünk. A fémeken kívül sok egyéb anyag is hegeszthető (pl. néhány műanyag stb.

Most a kovács- vagy tűzihegesztéssel foglalkozunk.

A kovácshegesztés hozzátartozik a kovácsolás alapműveleteihez. Jóval a kovácsolás gyáriparrá fejlődése előtt alkalmazták már a kisipari kovácsműhelyek és kovácsszakemberek a mai használatos tűzihegesztést. A korszerű gyártásnál ma már kevésbé alkalmazzák, annak ellenére, hogy olcsó.

Az acélok hegeszthetősége

Kovácshegesztéssel acélokat hegesztünk. Nem minden acélfajta hegeszthető jól. A hegeszthetőség az acél széntartalmától függ (a kovácsolhatóság is). A széntartalom növekedésével a hegeszthetőség fokozatosan csökken. Jó minőségű hegesztés 0,25% C-tartalmon felül nem végezhető. Ezeket az acélokat a lágyacélok közé soroljuk. A 0,25% C-tartalom olyan határérték, amelyet csak a kézi kovácsolással készült kisebb darab készítésénél használhatunk.

Ha mégis megtörténik az, hogy nagyobb széntartalmú (0,3-0,5%) acélt is hegeszthetünk kovácstűzben, az azért lehetséges, mert a hegesztés helyén, a magas hőmérséklet miatt a szén egy része kiégett, kisebb lett a széntartalom értéke, mint a darab többi részében. E jelenség miatt a hegesztett helyen kisebb lesz a darab szilárdsága. Emiatt a hegesztett kovácsdarab nem felel meg a mechanikai igénybevételeknek.

A nagyobb széntartalmú acélok hegesztési varratának minőségét javíthatjuk, ha hegesztőport alkalmazunk. Ebbe lágyszemcsés vashulladékot adagolunk, így a hegesztés helyén kis széntartalmú acélréteg biztosítja a tökéletes összehegedést.

Az acél hegeszthetőségét az ötvöző anyagok és a szennyeződések csökkentik. A kovácshegesztésnél használatos tüzelőanyagok is nagymértékben befolyásolják a hegesztés minőségét. A tüzelőanyag kiválasztásakor a lehető legkisebb kéntartalomra törekedjünk, mert a hegesztési varratokon kéndúsulások képződhetnek. Ezek melegtörővé teszik a darabot, jó kötését megakadályozzák.

A tűzihegesztés lényege és feltételei

Tűzihegesztésnek nevezzük azt a műveletet, amikor a hegesztés módjának megfelelően előkészített (lenyújtott, behasított stb.) acélt hegesztési hőfokra hevítjük, és a két összehegesztendő anyagot ezen a hőfokon egymással összekovácsoljuk vagy összenyomjuk. Az ilyen állapotban összekovácsolt darabok egybehegednek. A hegesztés helyének (varrat) teherbírása alig kisebb az eredeti anyag teherbírásánál.

Lényeges, hogy az összeillesztés után az első ütéseket kis erővel, de gyorsan végezzük, hogy a vékony végek ne hűljenek ki, oldalirányban ne csúszhassanak el.

A hegesztés főbb feltételei:

– csekély széntartalmú acél alapanyag;

– viszonylag magas hőfok;

– megfelelő ütések és nyomás;

– a kötendő felületek fémes tisztasága.

A kovácshegesztésnél az acélt széntartalmától függően 1300 és 1400 C-fok közötti hőmérsékletre kell hevíteni. Általában az 1300 C-fok feletti hőfok szükséges a lágyacélok hegesztéséhez.

A hegesztéshez szükséges magas hőfok előállítására faszéntűz is alkalmas (a faszéntűz kevésbé szennyezi a varrat helyét). Hazánkban leginkább a kétszer mosott pécsi kovácsszenet használják. Az utóbbi időben a jobb minőségű kokszot használják a kovácsüzemek.

Kovácskemencét nemigen használt az ipar kovácshegesztés céljára. Ilyen magas hőfokot sem gázolajjal, sem földgázzal, sem pakurával üzemeltetett kemencében nem állíthatunk elő.

Nagy ütéseket ráverő kalapáccsal, erős nyomást sajtolóval tudunk elérni. Üllőn végzett hegesztésnél ráverő kalapácsot akkor alkalmazunk, ha a kezdőragadás már megtörtént.

Kisebb súlyú kalapáccsal (kézikalapács) az ütéseket jobban tudjuk irányítani a vékony végekre, és csak a kellő ragadás után végezhetjük el az összekovácsolást ún. páros kovácsolással.

A hegesztéshez szükséges nyomás lehet gyorsjáratú, hidraulikus sajtolóval vagy gyorsjáratú gőzkalapáccsal. A hegesztéshez szükséges ütéseket azért végezzük gyorsan, mert a hegesztési hőfok csak néhány másodpercig tart (gyorsan elhiccel az anyag).

A kovácshegesztés meggyorsítása végett gyakran alkalmaznak a kovácsok alsó és felső alakmásokat. Az ezek közé behelyezett hegesztendő anyag az ütések alatt nem folyik túlságosan szét, mert a szerszám oldalfalain érvényesülő reakcióerő szorítólag hat a szétfolyásra hajlamos anyagra.

Ilyen szerszám lehet pl. az egyszerű üllőbetét-gömbölyítő vagy a láncszem hegesztésére szolgáló alakos alsó-felső szerszám. Ez két csapszeggel ellátott azért, hogy az alak, a forma találkozzék. Ilyen módszerrel hegesztik össze az emelőhorgok összefogó karikáit is.

A rúdféleségek jól formálhatók. Az ún. rugós gömbölyítőben kovácsoljuk át a hegesztési helyet, üllőn vagy gépi kalapács alatt.

A kötendő felületek fémes tisztasága

E feltétel megértéséhez ismernünk kell az oxidáció és redukció fogalmát. Gyakran halljuk, hogy a vas oxidálódott. Hideg állapotban rozsdának, meleg állapotban revének nevezzük.

A reve – valójában vasoxid – gátolja, hogy a felületek fémtisztán kerüljenek egymás fölé. Hogy a revét könnyen el lehessen távolítani, előbb folyékonnyá kell tenni. Ezért alkalmazzuk a hegesztőporokat. Vannak olyan anyagok, amelyek a vasoxidot feloldják, könnyen olvadó salakot képeznek, ilyen a kvarchomok. Olyan anyagok vannak benne, amelyek elvonják az oxigént, vagyis redukálnak. Ezek a mangán és a foszfor.

Ha a hegesztőporok egyikét, bóraxot vagy kovasavat (hegesztőhomok) viszünk a magas hőmérsékletre felhevített acélfelületre, akkor ezek az anyagok folyékony réteggel vonják azt be. Ezek a felület további oxidációját megakadályozzák. E réteg alatt tiszta acél van. Ha most hozzáütéssel vagy kaparással a megtisztított felületeket egymásra illesztjük, erős ütéssel vagy nyomással (kezdetben kis ütések) összekovácsolhatók. A még esetleg ott maradt folyékony réteg kiszorul. Nagyüzemben, ahol gőz- vagy légkalapácsok alatt hegesztik a kis kovácsdarabokat, pl. vonórudat stb., legtöbb esetben hegesztőhomokot használnak.

A hegesztőport házilag is előállíthatjuk. A bóraxot megömlesztjük, és lehűlés után porosítjuk. Ha az acél pl. szilíciumot tartalmaz vagy szilíciumos hegesztőszert alkalmazunk, a redukciós folyamatot a SI vezeti be.

Már a kezdeti ütések után megállapítható, hogy a hegesztés sikeres volt-e vagy sem. Ha nem látszik tökéletesnek a varrat, akkor újra izzó állapotba hozzuk, és úgy kovácsoljuk össze. A szükséges méretre simítjuk, így elkerülhetjük a varrat helyének elvékonyodását. Ez igen lényeges a kellő szilárdsági értékek miatt.

Hegesztési módok

A kovácshegesztés módjait mindig a hegesztendő darabok összeillesztésének milyensége határozza meg. Ennek megfelelően lehet: tompa, átlapolt és záróhegesztés.

A tompahegesztésnél a két összehegesztendő darabot a hegesztés helyein előzőleg végzömítéssel megvastagítjuk, és a végek homlokrészeit enyhén lekerekítjük.

Az előkészítés után a végeket kovácstűzben a hegesztési hőfokra izzítjuk. Amikor az anyag elérte a szükséges hőfokot, a kovács az egyik darabot, segítője a másik darabot veszi a kezébe, leverik a salakot (gyors mozdulattal), s a felzömített tiszta végeket egymáshoz illesztve, az átellenes végekre mért ütésekkel összekovácsolják.

Az összehegedés után a hegesztést alakos szerszámokkal a szükséges méretre simítják.

Hosszú rudak tompahegesztését úgy végzik (az elhűlés megakadályozása végett), hogy a két darabot egymással szemben felhevítik, a kellő hőfok elérésekor nem emelik ki a darabokat a tűzből, hanem az izzással egyidejűleg összekalapálják az ellentétes végek irányából. Az ilyen módszerrel végzett hegesztésnél lényegében a kovácstűzben olvad össze a két darab.

Átlapolt vagy rálapolt hegesztésnél szintén felzömítjük a hegesztendő darabok végeit, majd az éleket lenyújtjuk, és kellően összeillesztjük. A tompahegesztéshez hasonlóan felizzítjuk. Az izzítás után egymásra helyezve összekovácsoljuk. A készre kovácsolás utáni kialakítást és simítást a megfelelő alakos segédszerszámokkal végezzük. Ez a hegesztési mód megbízhatóbb kötést eredményez a tompahegesztésnél, ezért is alkalmazzák szélesebb körben, mint a többi hegesztési módot (tompa- és záróhegesztést).

Például átlapolt kovácshegesztéssel hegesztik a daruláncokat, a hosszabbítókötéseket.

A záróhegesztést (farkasfoghegesztés) nagy keresztmetszetű vagy különböző összetételű acélból készült darabok összehegesztésére alkalmazzuk.

Szerszámkovácsolás és hőkezelés

Régebben az egyes szakmában maga a szakmunkás készítette el a számára szükséges egyszerű szerszámokat és segédeszközöket. Például a lakatos a laposvágót, az esztergályos az esztergakést készítette el szaktudásának megfelelően. A technika rohamos fejlődésével az egyes szerszámok előállításának nem ez a módja felel meg a követelményeknek. Ezért bevezették, hogy a szerszámokat központilag állítják elő. Ez szükségessé tette a központi raktározást, ami lehetővé teszi a szakmunkások számára a szükséges szerszámok kivételezését.

Most kizárólag azoknak a szerszámoknak a kovácsolásával és hőkezelésével foglalkozunk, amelyeket a kovács mindennapi munkájában használ vagy más célra kovácsol.

A szerszámkovácsolás és a hőkezelés célja

A kézi kovácsolásnál használatos kovácsszerszámokat a kovácsszakmunkás állítja elő a szükségleteknek megfelelően (szabványelőírás kötelező). A szerszámkovácsolás célja kettős: egyrészt a saját műhely szerszámszükségletének kielégítése, másrészt a többi iparág számára is biztosítani (tömegesen) a szakma jellegének megfelelő szerszámtípusokat.

A lakatosok részére hegyeskörzőt, kalapácsot, lyukasztót, lapos-, keresztvágót, a forgácsolók számára a különféle típusú forgácsolókéseket készíti el. Szerelőszakmánál különféle méretű kombinált fogókat, fémfűrészkeretek alkatrészeit, villáskulcsokat stb.

A kovácsolással előállított szerszámok nagyobb részben utánmunkálást igényelnek. A szerszámkovácsolás nagyobb részben előgyártó szerepet tölt be (kivéve a kovácsszerszámokat) az iparban.

Az egyes szakágak által elvégzett utánmunkálás befejeztével újra visszakerülnek az egyes darabok a kovácsműhelybe (vagy edzőbe), ahol a felhasználásnak megfelelően hőkezelik.

Csak a megfelelő keménységű, szívós, rugalmas éltartó szerszámokkal végezhető tökéletes munka. A hőkezelés célja: a mindenkor legmegfelelőbb mechanikai tulajdonságok (anyagszerkezetek) biztosítása.

A hőkezelés lényege

Ahhoz, hogy a megfelelően átkovácsolt és kialakított szerszámok (egyéb kovácsdarabok is) a szükségletnek megfeleljenek, a jó hevítésen kívül valamilyen hűtési eljárásra is szükség van. Hűtéssel szilárdsági és technológiai tulajdonságaik is megváltoznak. E tulajdonságok változtatását, mely hevítésből és hűtésből áll, hőkezelésnek nevezzük.

A hőkezelés lényege: az acélt az előírt hőmérsékletre melegítjük, egy ideig ezen a hőfokon tartjuk, majd meghatározott sebességgel lehűtjük.

Az acélok edzhetősége

A szerszámokat többnyire acélból kovácsolják (készítik). Igen lényeges az edzhetőség fogalmának a megismerése. Edzhetőség az acéloknak az a tulajdonsága, amelynek alapján az acélt megfelelő hőfokra melegítve, majd hirtelen lehűtve, az megkeményedik.

Gyakorlatilag a 0,3% széntartalom feletti acélok edzhetők. A gyakorlatban azonban vannak olyan acélok is, amelyek a szénen kívül más ötvöző elemeket is tartalmaznak; ezek az acél edzhetőségét, az edzés sebességét és mélységét befolyásolják.

Vannak acélok (0,10–max. 0,25%), melyeknek kevés a széntartalmuk, ezért nem edződnek be. Az ilyen acélokat, ha felületüket meg akarjuk keményíteni, kb. 900 C-fokon, lezárható acéldobozban, szenet leadó szénszemcsékben, sóolvadékban vagy gáznemű anyagban légmentesen lezárva izzítjuk. Az izzítás időtartamától függően a maximum 1-2 mm-ig terjedő felületi réteg annyi szenet vesz fel, hogy a felület rétege (kéreg) már edzhető. Ezt a műveletet cementálásnak, ill. betétedzésnek nevezzük.

Ha a cementált acélt a réteg széntartalmának megfelelő edzési hőfokra izzítva vízben hűtjük, azaz megeddzük, nagy keménységű réteget kapunk.

Ezeket a szénszegény acélokat, amelyek felületébe szenet vittünk be, betétben edzhető acéloknak is nevezzük.

A hűtőközeg, amelyben az acélt hűtjük, lehet víz, olaj vagy levegő, (kovács szakmában), az edzendő anyag összetételétől függően. Aszerint, hogy az acél milyen hűtőközegben válik keménnyé (martensitessé), vízedzésű, olajedzésű vagy légedzésű acélról beszélünk.

A gyakorlatban vízben eddzük a lapos kézivágót, kézi és ráverő kalapácsot stb. Olajban eddzük a gyorsacélt, esztergakéseket, laprugókat, csavarrugókat stb.

Használatos szerszámok

A szerszámkovácsoláshoz felhasználásra kerülő szerszámok minőségét a kovácsolandó szerszám kiképzése (idoma) határozza meg. Ha egyszerű, nem összetett alakú szerszámok kovácsolásáról van szó, minden esetben a hagyományos kézi kovácsoló szerszámokat alkalmazzuk.

Szerszámok: üllő, kézi- és ráverő kalapács, különböző profilú (alakú) tűzifogók, nyeles szerszámok és üllőbetétek.

A szerszámkovácsolás meggyorsítása érdekében, ha az kifizetődik, végezhetjük a műveleteket ún. süllyesztékekben (odorok) is. Ennél az eljárásnál a szükséges darabszámon kívül az alak- és a mérethűség is figyelemre méltó tényező.

Nagymértékben meggyorsítható a szerszámkovácsolás (főleg nagyobb szerszámok esetében), ha a nyersanyagok átkovácsolását gépikalapácson végezzük. Ha mód van rá, akkor a nagyobb mérvű részműveleteket is elvégezzük, és az üllőn már csak az ún. kiigazító, simító műveleteket végezzük el.

Az átkovácsoló, ill. előnagyoló műveletekhez a már ismertetett szerszámok használhatók fel.

A gyakorlatban a szélestalpú simító, a nyeles simító már a nagyobb szerszámok közé tartozik. A talprésze kb. 60×60 mm vagy ennél nagyobb is lehet. Akár négyoldalú beszabással, akár zömítéssel képezzük ki a talprészt, komoly erőkifejtést kíván a kovácstól. Ezért a műveleteket kovácsológépen végezzük. A kétoldali lyukasztást is elvégezzük, majd a lyuk tágítását, simítását, a sarkok lekovácsolását kézi kovácsolással, üllőn eszközöljük.

Az ilyen módszerrel sűríthetjük az egyes műveleteket (idomkovácsolás), csökkenthetjük a melegítések számát. Ezzel munkánk meggyorsul, és a kovácsolt szerszámok minőségükben is jobbá válnak.

A szerszámkovácsolás és a hőkezelés folyamata

A szerszámok, lényegében idomok munkafelületei legtöbbször a velük megmunkált (gyártott) darabok alakjának vagy a végzett műveleteknek (vágás, vésés, simítás stb.) megfelelően kiképzettek. Kovácsolással, akár szabad kézzel, akár szerszámban végzett kovácsolás is az, mindenkor figyelembe kell venni a kovácsolás szabályait, a különféle kovácsoló módszereket, mert ezek betartása, helyes alkalmazása mind az egyedi, mind a sorozatgyártás elengedhetetlen feltételei.

A szerszámkovácsolásnál figyelembe veendő főbb szempontok

Akár kovácsszakmában, akár más szakmákban felhasználásra kerülő kéziszerszámokat kovácsolunk, a következő főbb tényezőket kell figyelembe venni:

– milyen célra készül a szerszám (kalapács, vágó). Mindig a célnak legmegfelelőbb acélt válasszuk. Ne kovácsoljunk tűzifogót nagy széntartalmú acélból, mert az munka közben felmelegszik. Ha lehűtjük, rideggé, törékennyé válik. Munkavégzés közben eltörik, és balesetet okoz. Helytelen lenne az anyagmegválasztás, ha gyorsacélból pontozót vagy kézi lyukasztót kovácsolnánk.

– ez gazdasági szempontból drága alapanyag (gyorsacél), másrészt nem biztosítaná a készített szerszám a balesetmentes munkát, mert eltörne;

– a kiválasztott nyersanyag (szerszámacél) méretében megfelel-e a kívánt átkovácsolási értéknek. A darab természete megengedi-e, hogy előkovácsoláskor, a keresztmetszet oldalai közötti viszonyt figyelembe véve, a magasság kisebb legyen a szélesség 3,5-szeresénél. Gyakorlatilag úgy vehetjük, hogy a 4-es értéknek megfelelő átkovácsolási mérték a legkedvezőbb. Ez az acél legmagasabb mechanikai tulajdonságait biztosítja;

– a kovácsolandó szerszám kiképzéséhez szükséges munkafogások megtervezése, a szerszámok kiválasztása. Csak a megfelelő szakmai sorrendben végzett műveletekkel lehetséges a rajz szerinti alak és méret biztosítása. A helytelenül megszervezett, a nem szakmai sorrendben végrehajtott műveletek nagyfokú selejtet, anyagrongálódásokat okozhatnak, és ezzel növelik az amúgy is drága kovácsolási költségeket;

– vegyük figyelembe a kovácsolandó szerszámok darabszámát, a felhasználásra kerülő nyersanyagok (ötvözetlen, ötvözött acél) minőségét és nem utolsósorban a kovácsolandó szerszámok összetettségét, bonyolultságát (idomprobléma). Ha kisebb darabszámú, egyszerűbb szerszámokat kovácsolunk (pl. hegyeskörző, csőfogó), nem készítünk az alakképzéshez süllyesztékes szerszámot. Nagyobb darabszámnál célszerű a süllyeszték alkalmazása, és erre a célra megfelel a 0,65–0,75% széntartalmú közönséges vízedző acél. Jobb minőségű szerszámok (pl. villáskulcsok, kombinált fogók stb.) kovácsolásához jobb minőségű ötvözött acélból készítjük a süllyesztékeket, a nagyfokú igénybevétel és hőállóságok miatt;

– a kovácsolási folyamatnál állandóan figyelemmel kísérjük a megmunkált (kovácsolt) acél viselkedését. A széntartalom növekedésével az acélok képlékenysége erősen csökken, kovácsolás közben keményednek stb. A kovácsolást gyors, erélyes ütésekkel végezzük, ügyeljünk a kovácsolás alsó és felső hőfokhatárainak a betartására;

– a szükséges alapműveleteket (nyújtás, szélesítés, lyukasztás stb.) mindig a tanultak alapján kell végrehajtani, az előforduló baleseti veszélyeket igyekezzünk kiküszöbölni;

– a pontos munkát, a rajz szerinti alakhűséget az egyes munkafogások között végzett állandó jellegű méret- és alakellenőrzéssel biztosíthatjuk;

– a felületek kikészítésénél a ráhagyásokat, hozzáadásokat, tűréseket attól függően vesszük figyelembe, hogy az utánmunkáló szerszám kovácsolással készült-e.

A kovácsolt szerszámok hőkezelése

A szerszámok és egyéb alkatrészek fontos tulajdonsága a keménység, szívósság, éltartósság. A nyeles-, a laposvágó nem vágná el a ledarabolandó acélt, egy nyersen lekovácsolt kalapáccsal nem volna lehetséges a nyújtás, ha az él, a talprész lágy, nem hőkezeljük.

A szerszámél keménységének fokozását edzéssel valósíthatjuk meg; ennek az a célja, hogy az acél szövetszerkezetét martensitessé alakítsa. Ez egyike a legkeményebb szövetszerkezeteknek.

A gyakorlatban többféle edzési eljárás terjedt el, ilyenek: a közönséges vagy martensites edzés, a lépcsős edzés, a bainites (bénites) vagy termáledzés. Ezek közül csak a kovácsszakmában használatos közönséges edzéssel foglalkozunk.

A kovácsiparban, de főleg a kézi kovácsolásnál használatos üllőbetéteket, nyeles szerszámokat (fogókat nem), fejezőket, lakatos vágókat, forgácsoló szerszámokat stb. közönséges vagy martensites edzéssel keményítik.

Közönséges edzés. Edzéskor több tényezőt kell figyelembe venni, mert az edzés számos körülménytől függ. Az edzési hőmérsékletet elsősorban az acél vegyi összetétele határozzameg; ha az acél széntartalma 0,9%-nál kisebb, a felső átalakulási pontnál 20-40 C-fokkal magasabb hőmérsékletről kell edzeni. A nagyobb széntartalmú acélokat az alsó átalakulási pontnál 20-40 C-fokkal magasabb hőmérsékletről eddzük.

Az edzés hőmérsékletét az edzendő szerszám alakja, mérete is befolyásolja. Kisebb méretű, vékonyabb élű, bonyolultabb alakú szerszámokat mindig alacsonyabb hőmérsékletrőI eddzünk, mint az egyszerűbb alakú, tömör darabokat (a növekvő feszültség miatt). A melegítést kezdetben lassan, később gyorsabban kell végezni; hogy a „fokozatosan emelkedő hőmérsékletet a darab teljes keresztmetszetében, lehetőleg egyenletesen vegye fel (itt is érvényes a hőkezelés három szakasza).

A darab lehűtését a kritikusnál nagyobb sebességgel kell végezni. Mivel a martensitképződés térfogatnövekedéssel jár, a tárgyak vetemednek, esetleg repedeznek, pl. asztalosszerszámok, vonókések élei stb., ezért úgy kell a tárgyakat a hűtőfolyadékba mártani, hogy azok elhúzódása, vetemedése minél kisebb legyen: hosszú, egyenes darabokat függőlegesen, kör alakú tárgyakat mindig élirányban mártsuk a hűtőközegbe.

Az izzó darab felületével érintkezve a hűtőfolyadék elgőzölög. Ezért a hűtőfolyadékban a darabot erőteljesen mozgatni kell oldalirányban, hogy a keletkező gőzbuborékok leváljanak a

felületről. Így nem gátolják a hő elvezetését.

Az edzési hőmérsékletről hirtelen lehűtött szerszámok igen nagy keménységűek lesznek, ezért a keménység mellett szívósakká is kell tenni azokat. Ütéseknek, lökésszerű igénybevételeknek stb. törékenységük miatt nem tudnak ellenállni. Ezért további hőkezelésnek kell alávetni az ilyen kemény szerszámokat. Ezt az edzés után alkalmazott hőkezelést megeresztésnek nevezzük.

Edzett szerszámok megeresztése

Edzéssel és megeresztéssel az acélnak nagy szilárdságot és szívósságot tudunk biztosítani. A megeresztés lényege. hogy az edzett acélt ismét felhevítve (vagy ugyanazzal az edzési hővel) meghatározott ideig hőntartjuk, majd lehűtjük. Megeresztés közben csökken a keménység, a szilárdság, a szívósság pedig lényegesen növekszik. A keménység annál jobban csökken, minél magasabb a megeresztési hőmérséklet, minél hosszabb a hőntartási idő.

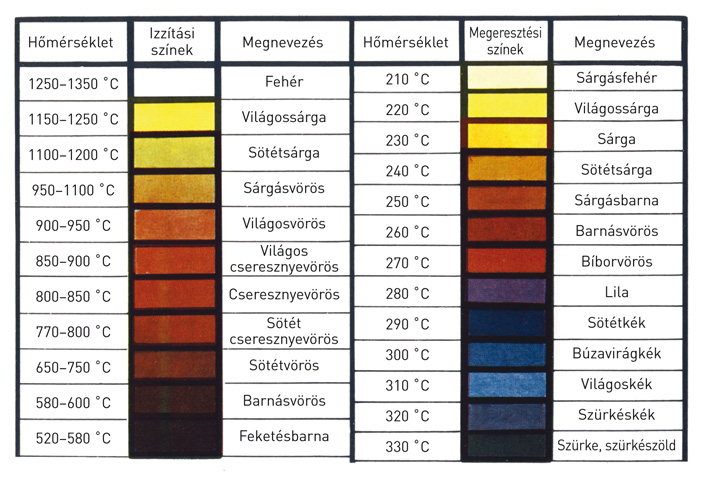

A megeresztési hőmérséklettel és a hőntartási idővel az acél szilárdsági tulajdonságai tág határok között változtathatók. Hőkezelő üzemekben az edzési és megeresztési hőmérsékletet hőfokellenőrző pirométerekkel mérik. Kovácsműhelyekben a futtatási színek segítségével következtetünk a darab hőmérsékletére. Ennek lényege, hegy a fémtisztára csiszolt acél felületén vékony oxidréteg képződik, amelynek színét vastagsága határozza meg. A hőmérséklet emelkedésével az oxidréteg vastagszik, és fokozatosan bizonyos átmenetekkel más-más színben játszik. Ez a szín jellemző a tárgy hőmérsékletére is.

A megeresztési eljárások három csoportra oszthatók: alacsony hőmérsékletű, magas hőmérsékletű és a közvetlen megeresztés műveleteire.

A kovácsolással készült szerszámok megeresztésénél az alacsony hőmérsékletű és a közvetlen megeresztési eljárást alkalmazzuk.

Az alacsony hőmérsékleten végzett megeresztést olyan szerszámoknál alkalmazzuk, amelyekkel szemben a nagy keménység és kopásállóság a követelmény, pl. lyukasztók, forgácsoló szerszámok stb. Ezeket 150 és 220 C-fok között eresztjük meg. Így a keménység a martensites állapothoz képest nem vagy alig csökken, viszont a szívósság jelentősen növekszik. Ez a megeresztési mód az alacsony hőmérsékletű megeresztés.

A közvetlen megeresztés. Főleg kézi szerszámok, pl. csavarhúzó, vágó, kézi lyukasztó, balta, kalapács stb. hőkezelésekor használjuk. A gyakorlatban úgy hajtjuk végre (és ez a lényege is), hogy közvetlenül az edzési hővel hűtünk és futtatjuk ki a szükséges színt. Ezáltal a szerszám munkafelülete, éle szívós-keményre nemesítődik, a kopást, a kitöredezést megakadályozzuk.

A szerszám többi része lágyabb marad. A keményebb és lágyabb részek között az átmenet fokozatos; ez szilárdsági szempontból igen előnyös. A közvetlen megeresztés módját alkalmazzuk majdnem minden esetben, mert az egymeleggel (edzési hővel) végrehajtott edzés-megeresztés előnyös a kisműhelyi szerszám gyártásánál. Könnyebb a futtatási szín alapján a minőség megállapítása is, mert az újrahevítésnél a színek többnyire elmosódnak, és a hőkezelt szerszám éle, munkafelülete kemény marad, vagy lágy (puha) lesz. Az ilyen minőségre hőkezelt szerszámok nem alkalmasak sem szerelési, sem pedig alakító feladatok végrehajtására.

Egy gyakorlati példán keresztül vizsgáljuk meg a közvetlen megeresztés munkafolyamatát. A kovácsolt szerszám egy ácsszekerce, anyaga C45-ös acél. A közvetlen megeresztést a következőképpen hajtjuk végre. Felhevítjük a szerszám élét edzési hőfokra, kb. 25-30 mm szélességben. Majd a felhevített élnek csak egy részét (15-20 mm) erélyes hűtő hatású közegbe, pl. vízbe mártva megeddzük. A többi rész izzó állapotban marad. A szerszámot a folyadékból kiemelve a lehűlt élt reszelőre helyezett csiszolóvászonnal, törött csiszolókővel stb. kis felületen fémesre csiszoljuk, és figyeljük ezt a felületet. A meg nem edzett részből a meleg az él felé tovaterjed, és különböző színek jelennek meg: ezek segítségével következtethetünk a megeresztés minőségére. Amint a kívánt futtatási szín, jelen esetben pl. a kék megjelenik, az egész szerszámot lehűtjük vízben, de ajánlatos az olajban való lehűtés, mert az mérsékeltebb hűtést és nagyobb szívósságot ad a szerszámnak.

E példához hasonlóan végezzük a vágó-, simító-, ütőszerszámok edzését és közvetlen megeresztését, csak a futtatási színek változnak az acél minőségének és a szerszám igénybevételének (felhasználásának) megfelelően.

Az azonos minőségű acélból készült nyeles vágónak is más a futtatási színe (sárgásbarna), és más a futtatási színe (kék) az ugyanolyan minőségű acélból készült balta élének. A nyeles vágóval úgy vágunk, hogy ráverő kalapáccsal a fejrészére ütünk, míg a baltával közvetlenül végezzük a vágást (fa), és fennáll az oldalirányú igénybevétel (feszítés) lehetősége is. Ez utóbbit a keményebb él nem bírja, és kitöredezik a feszítés következtében.

Természetesen a megmunkálandó anyagok is befolyásolják az edzést követő megeresztés minőségét.

Edzési és megeresztési hibák

Még a leggondosabban végzett edzés-megeresztés közben is előfordulnak meghibásodások, amelyek anyaghibákból származhatnak. A gondatlan, felelőtlen munka azonban megsokszorozza ezeket a károkat. Ezek, amik szakszerű munkavégzéssel majdnem teljesen megszüntethetők. A hőkezelő műveleteket az előírásnak megfelelően kell végeznie a kovácsnak.

Az edzési hibák a következ6kb6l adódhatnak:

– nem tartjuk be az acél minőségének megfelelő hevítési hőfokot, nem melegszik át a darab teljes keresztmetszetében;

– előfordul, hogy az edzés nem megfelelő, mert az anyag összetétele azt nem teszi lehetővé, nem edzhető anyagon akarunk edzést végezni;

– rosszul választjuk meg a hűtőfolyadékot (víz, olaj). Pl. erősen ötvözött acélból készült szerszámot vízben hirtelen lehűtünk, a darab megrepedezik;

– nem biztosítottuk a gőzbuborékok eltávozását a hűtött felülettől (nem mozgattuk a darabot), ezért nem volt tökéletes a hőelvezetés, és nem kaptuk meg a kívánt keménységet;

– edzés előtt nem tisztítottuk meg az edzendő felületeket a revétől, ez szintén rossz lehűlést eredményez;

– edzési repedések főleg az éles sarkokból, szegletekből indulnak ki, ezeket a helyeket védeni kell a gyors lehűléstől, pl. a vonókés edzésénél, hogy a nyél és az élrész közötti sarkos átmeneteknél ne keletkezzenek repedések, a lapot teljes egészében hevítsük fel, és csak az átmenetek alatti élrészt hűtsük le, így ezek a sarkos részek lágyabbak, egy kissé szívósak, de nem lesznek kemények.

A megeresztési hibák lényegében használhatatlanná teszik még a helyesen edzett darabokat is. Ettől függetlenül nagyban befolyásolják a szerszámok munkafelületeinek, éleinek a minőségét, használhatóságuk mértékét. Megeresztési hibák:

– legáltalánosabban a közvetlen megeresztési hibák keletkezhetnek, melyek kellő hozzáértéssel (futtatási szín ismerete) elkerülhetők;

– nem hagytuk az edzendő részt teljes keresztmetszetében lehűlni, vagy csak rövid részt mártottunk a hűtőfolyadékba, így a darab már a hűtőfolyadékból való kiemeléskor magas hőmérsékletet kap, azaz lágy lesz (kikékül);

– nem az acél minőségének megfelelő futtatási színre eresztettük meg az edzett részt (kemény vagy puha lesz);

– edzés után nem tisztítottuk meg megfelelően a lehűtött felületeket az oxidrétegtől, így nem tudunk következtetni, az anyag megfelelő-e (nem látható a futtatási szín);

– a helyesen megeresztett darab helytelen lehűtése még feszültségeket, repedéseket okozhat, a le nem hűtött részek még magas hőfokúak és a lehűtésnél (hirtelen hűtésnél) még keménnyé, martensitessé válhatnak, ez törést-repedést eredményezhet;

– végül meghibásodáshoz vezethet az is, ha figyelmen kívül hagyjuk az azonos minőségű acélból, de más-más célra készült szerszámok igénybevételeit, és azonos futtatási szín alapján végezzük a megeresztést. A szerszámok valamelyike nem felel meg az előírt követelményeknek.